Laserové čištění je moderní a mimořádně šetrná metoda odstraňování nečistot a reziduí koroze z citlivých komponent reaktoru. Jeho využití v jaderném průmyslu umožňuje efektivní čištění tlakových nádob a dalších kritických částí bez mechanického zásahu či použití chemických prostředků.

Laserové čištění v jaderném průmyslu

Proces je bezkontaktní, selektivní a vysoce přesný – zajišťuje maximální ochranu základního materiálu, minimalizuje vznik sekundárního odpadu a zvyšuje celkovou provozní bezpečnost. Díky tomu je laserové čištění ideálním řešením pro aplikace vyžadující nejvyšší standardy čistoty, opakovatelnosti a radiační bezpečnosti.

Díky těmto vlastnostem je ideálním řešením pro aplikace vyžadující nejvyšší úroveň čistoty, opakovatelnosti a provozní spolehlivosti.

Laserové čištění zařízení reaktorů

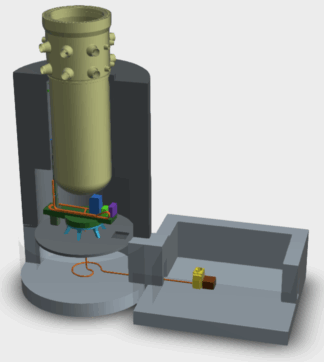

Komponenty jaderných elektráren jsou vystaveny extrémním podmínkám – vysokým teplotám, tlaku a chladicí vodě s příměsí kyseliny borité. Tyto faktory vedou ke vzniku korozních vrstev a usazenin, které mohou negativně ovlivnit provozní spolehlivost i možnost provádění nedestruktivních zkoušek, například ultrazvukové inspekce.

Zkušenosti z čištění tlakové nádoby reaktoru typu VVER-440 potvrdily, že laserová technologie dokáže tyto vrstvy účinně odstranit i v prostředí s omezeným přístupem a vysokými požadavky na radiační bezpečnost. Ve srovnání s mechanickým nebo chemickým čištěním navíc produkuje výrazně méně sekundárního odpadu.

Podrobně se tomuto tématu věnujeme v naší případové studii.

Další možnosti využití laseru v jaderném průmyslu

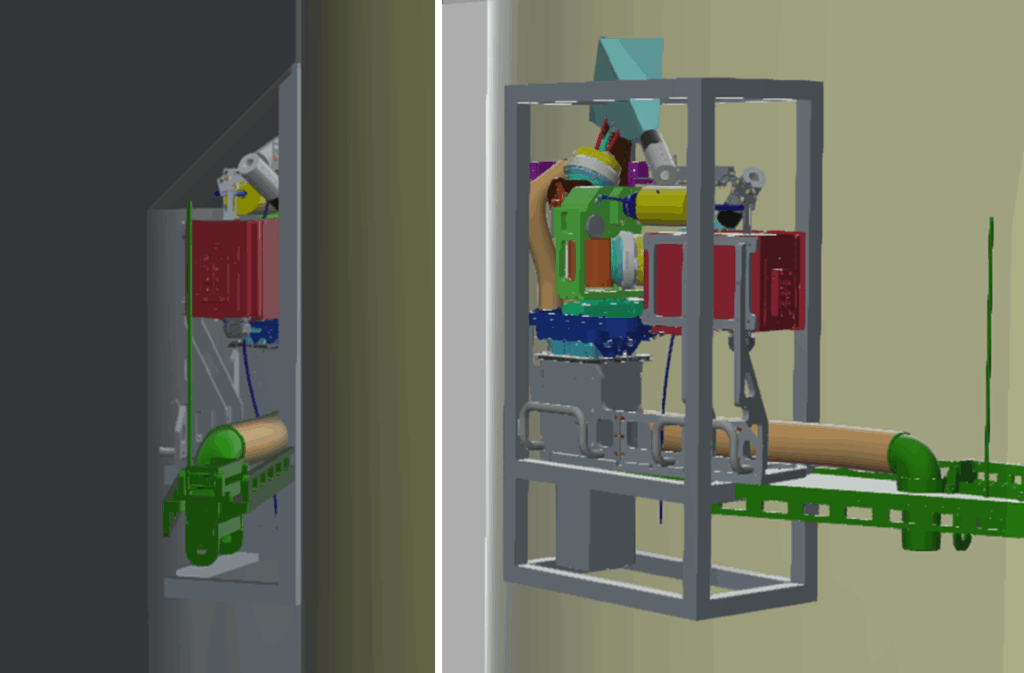

- Podvodní laserové čištění uvnitř reaktorové nádoby

- Laserové čištění/dekontaminace boxů vyhořelého paliva

- Laserové čištění a kontrola příruby sběrače parogenerátoru

- Laserové čištění šroubů

- Svařování zátek trubek parogenerátoru